Подъехала к заводу «со двора» – к тем воротам, сквозь которые завозят расходные материалы и вывозят готовую продукцию. Одновременно со мной подошел железнодорожный состав – на вагонах было что-то написано про углерод. Это та самая копоть, которую смешивают с каучуком. На одну шину ее нужно около 3-х килограммов, а тут – поезд! Это было первое впечатление от масштабов производства. Второе – еще неожиданнее: на огромном пространстве в сотню гектаров, занимаемом заводом, одновременно сидят только 300 человек.

Когда в 2004-м финны решили отворить завод в России, Nokian Tyres существовала уже 106 лет, и ее сотрудники ведали о шинах и их производстве все. Производственная мощность предприятия должна была составить 4 млн покрышек в год. Тогда завод можно было наименовать сборочным – завезенные финские резиновые смеси через цепочку производств превращались в готовые шины. В 2006 году показался цех резиносмешения, и производительность выросла вдвое – до 8 млн. Сейчас шины выпускают 13 черт, и готовится к установке 14-ая, завод превысил все заложенные 10 лет назад показатели. Инвестиции к половине 2015 года достигли 800 млн евро.

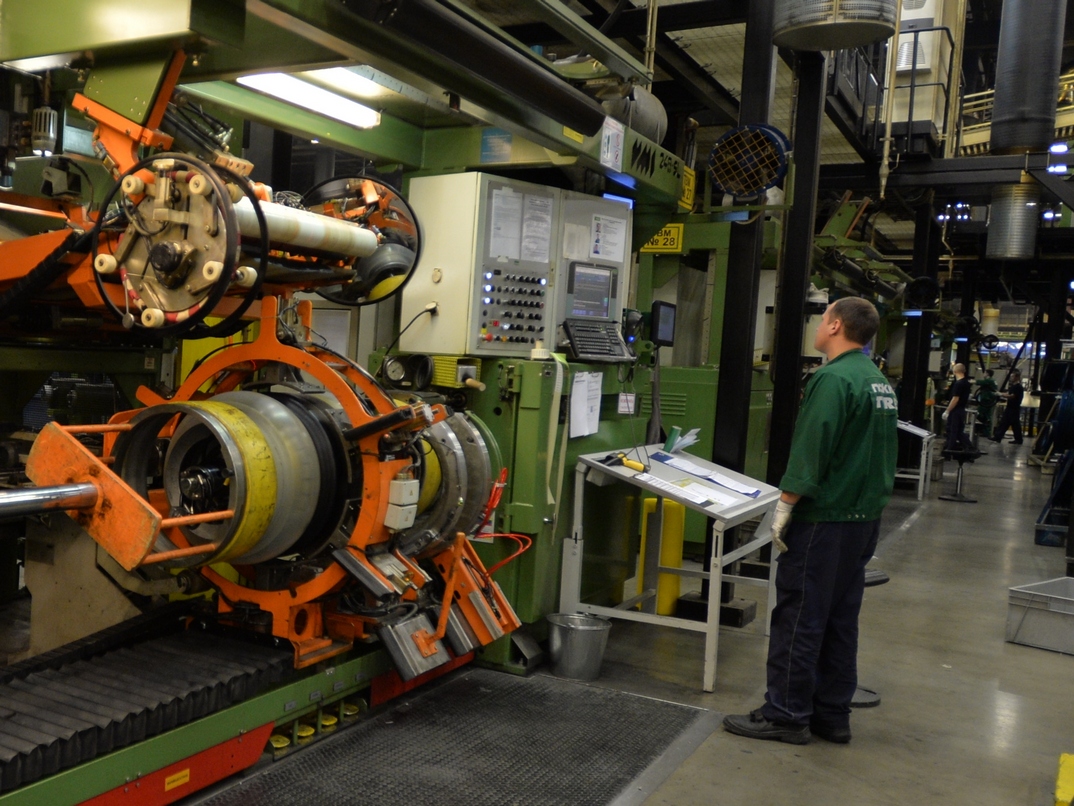

Да ведь здесь совершенно не видишь людей! В цехе резиносмешения я не встретила ни одного человека. Один-единственный оператор, наблюдающий за процессом, сидит на втором этаже и вмешивается лишь при сбоях в работе. Та же картина – в цехах по производству комплектующих. Люди в них являются, чтобы настроить выпуск новой модели, – заправляют соответственную ленту резиновой смеси, меняют формы, задают программу и исчезают. Лишь раз, когда закончились несколько катушек корда, появившаяся как из-под земли чета сотрудников начала активно хлопотать вокруг станка. Постоянно люд присутствуют только на сборке: у каждой машины стоит оператор, какой наблюдает за процессом и забирает тестовую «зеленую» невулканизированную шину. Еще одно «живое» пункт – проверка качества готовой продукции. Но это все равно лишь десятки человек на тысячи шин!

И еще одно впечатление – почти стерильная чистота. Да, разумеется, это свойственно всем современным производствам. Но чтобы шинный завод… Ведь это же по дефиниции должны быть – жара, шум, копоть, грязь. И еще не выветрились из памяти жутковатые строчки Владимира Семеновича о Зинкином «приятеле с завода шин»… А в просторных, ясных цехах нигде не видно ни пылинки. Из шести заводских труб не сваливает черный дым, в воздухе не чувствуется никаких резких запахов, между тем, в производстве вовсю используется различного рода химия, которая еще и греется постоянно. Единственный признак индустриального производства – шум от тысячи вращающихся механизмов. Даже вода для производства используется в сомкнутом контуре.

Как ни странно, но шинный завод практически не имеет никаких отходов. Ведь все обрезки и останки резиновой смеси можно снова пустить в оборот – но только под жестким контролем сотрудников, небольшими долями и только в строгом соответствии с рецептами на резиновые смеси.. Критичен лишь процесс вулканизации, когда при температуре выше +150˚С возникающие новоиспеченные «горячие» молекулярные связи уже нельзя изменить. Но вулканизация – завершающий этап производства, на каком нет никаких отходов, ведь резиновых смесей, компонентов и количество супружества готовых свулканизированных шин минимально. А на всех предыдущих стадиях резина перемешивается и перемешивается, как глина у китайского искусника, создающего идеальный заварочный чайник

Финская пятиэтажка

Установка резиносмешения или миксинг – это громадина вышиной с 5-этажный дом. На верхнем этаже подаются сажа и силика, далее, на 4-ом и 3-ем этажах – иные химические составляющие резиновой смеси, на 2-ом – каучук и масло. В миксер закладывают центнеры натурального и синтетического каучука и копоти. Серу отмеряют десятками килограммов, и только дорогие компоненты вроде волокон арамида добавляют порциями, измеряемыми в граммах. На протяжении всех «лестничных пролетов» смешение греют (не более 170˚С в начале, и 100˚С – после добавления присадок для вулканизации, чтобы она не завязалась раньше времени) и перемешивают, а на первый этаж попадает лента шириной сантиметров 60-70 и толщиной 2-3, готовая для создания компонентов. При целой загрузке цех миксинга может изготовить 400 тонн смеси в сутки.

Книжка рецептов

Одна шина состоит минимум из 8-и смесей, которые применяются к любому конкретному компоненту и его слою. Внутренний слой – герметичный, мягкий и эластичный, боковины должны быть жесткими, протектор износостойким и хватким одновременно. Присутствуют и добавки, связанные с сезонностью, весом автомобиля, его скоростными возможностями, стоимостью шины. В итоге завод выпускает 30 разных смесей, какие готовят на 12 линиях. Первые четыре запущены в 2005 году, а при очередном расширении производства к ним добавилось еще 8 черт в новом помещении.

Электронные мыши

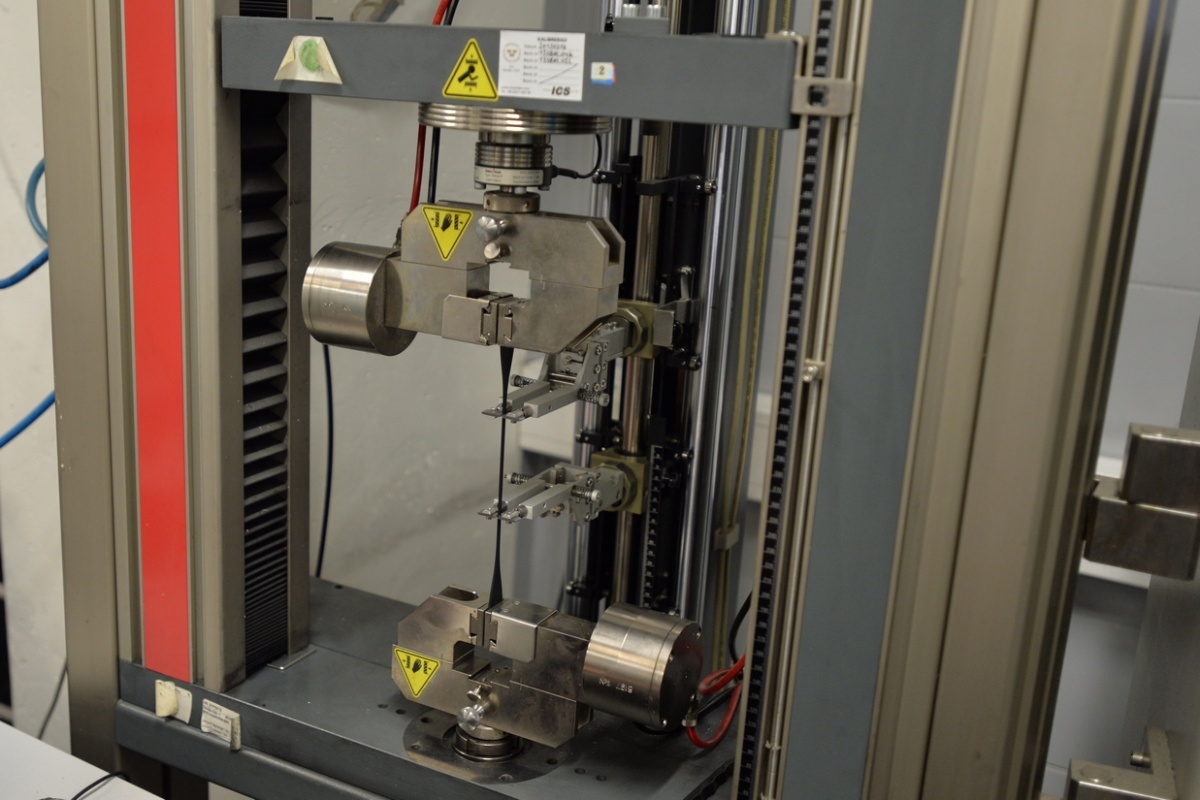

Качество смеси контролируется партиями весом по 200 кг любая. Робот складывает резиновые ленты на паллеты ровными слоями, по 5 партий на паллет. С любой партии срезается уголок. Выглядит это как обгрызенный мышами по углам сыр, лишь мыши эти электронные – большие и очень дотошные. Каждый пробник пускается в лабораторию на проверку – если резина не соответствует требованиям, то на ней появляется алая этикетка и ее изымают из производства и проводят анализ причин почему свойства не отвечают заданным.

Цех миксинга и лабораторию соединяют 100 метров труб пневмопочты. По ним на диагностику доставляются те самые отгрызенные электронными мышами кусочки резины, а назад возвращаются белоснежные наклейки, подтверждающие качество смеси.

Надуем и согреем!

Во время вулканизации в пресс, в каком находится «зеленая» шина, подается горячий пар давлением 15 бар и температурой 200˚C. За 9-12 минут в подневольности от размера покрышки он вытесняет ее в форму, создающую рисунок протектора, и «склеивает» все пласты и резиновая смесь при этом вулканизируется.

Город принял!

Собственная электростанция, заключающаяся из 4-х газовых генераторов, вырабатывает 12 мегаватт электроэнергии. Но тепло не уходит в атмосферу, а идет на обогрев необходимой в производстве воды либо конвертируется в мороз для охлаждения воздуха в производственных цехах летом. КПД системы – 80-85%. Итого же заводу нужно около 24 мегаватт – столько энергии потребляет город в 30-40 тысяч обитателей.

От директора до повара

Общая численность работников завода – от генерального директора до кока в столовой – 1300 человек. Непосредственно на производстве занято около 1100 человек, и они, в свою очередность, работают сменами в среднем по 250. Если бы автоматизация была на степени десятилетней давности, то на заводе с такой производительностью работало бы 10 000 человек.

Грузчики, какие никогда не устают

В прошлом году на заводе появились 6 роботов-погрузчиков. Они доставляют резиновые смешения из цеха миксинга к машинам, создающим компоненты. С виду это самые обыкновенные электрокары: жужжат и пищат во время движения, и только когда проезжают мимо, становится удобопонятно, что в ней не так – нет человека. В цеху эти оснащенные видеокамерами черно-белые слоники ориентируются по зеркалам на стенах и штрих-кодам на полках. Они всегда сканируют пространство на предмет посторонних объектов по принципу локации летучих мышей, а когда заканчивается аккумулятор, самостоятельно выстраиваются в очередность на подзарядку – презабавнейшая, скажу я вам, картина! Задания же роботы получают от всеобщего компьютера и выполняют их гораздо точнее, чем люди, работая без устали, круглосуточно и целиком исключая ошибки.

В ромбик

Проволочки стального корда под протектором шины возлежат под углом в 25 градусов. Но так их укладывают так не сразу. Сначала делается весьма длинный «шарф», в котором корд служит направляющими, а резина поперечным «полотном». После он режется под нужным углом, и кусочки спаиваются между собой. При сборке шины два таких полотна накладывают товарищ на друга, создавая решетку, которая вместе с текстильным кордом отвечает за прочность шины. А прочность такова, что «Нокиан» дает пожизненную гарантию на свои покрышки.

Черноволосая, но еще зеленая

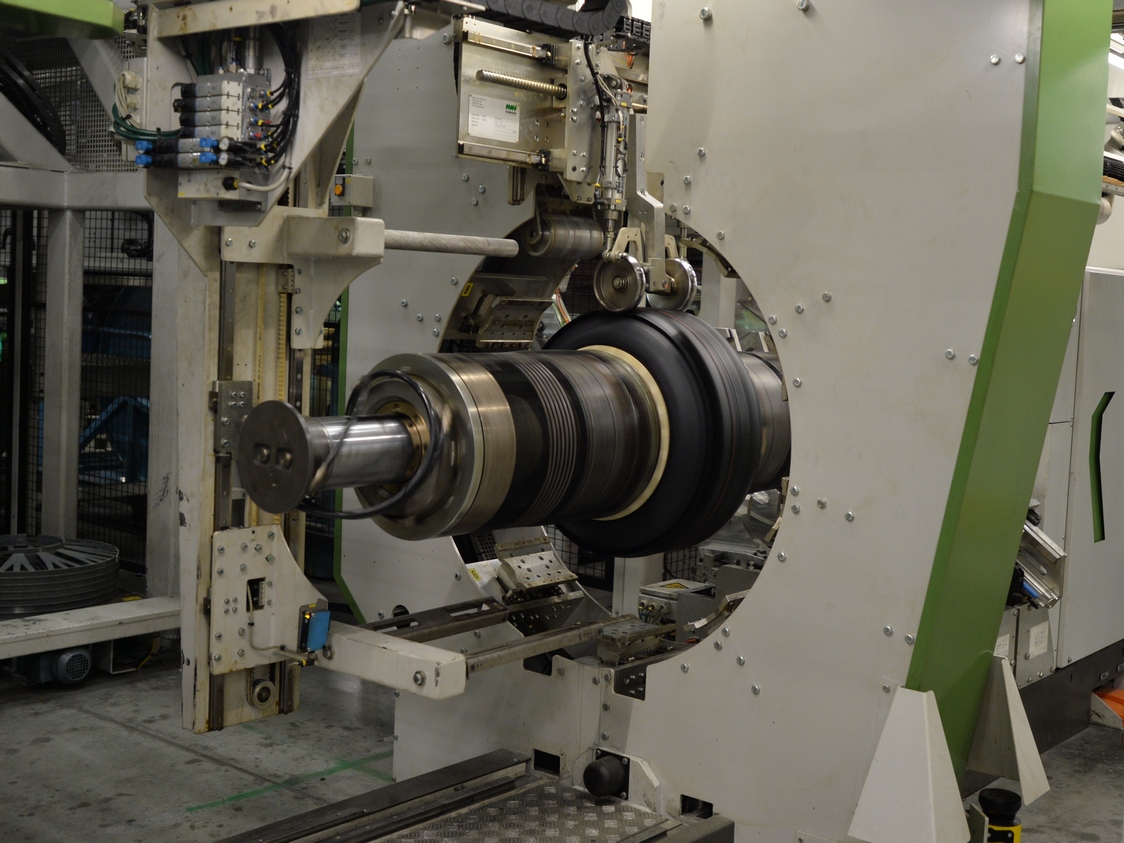

Собирают шины 46 автоматов. Оператор загружает «катушки» с различными комплектующими и после «одевает» бортовые кольца. Все остальное – определение длины того или другого полотна, его нарезку, очередность укладки и собственно окончательную сборку – мастерит машина. Особенно эффектно выгладит пузырь пневматической диафрагмы, какой надувается, чтобы сложить боковины. Когда «зеленая» шина – так именуют склеенную форму, готовую к вулканизации – готова, оператор осматривает ее на объект брака и кладет на стенд для дальнейшей транспортировки.

Контроль качества тоже выходит в автоматическом режиме – 2000 образцоврезиновой смеси в сутки. Из тех самых уголков резиновой смешения штампуют таблетки, которые проверяют по различным параметрам в «сыром» облике и после вулканизации. Химический анализ штука довольно скучная, а вот проверка эластичности напоминает ребяческую игру с воздушным шариком. Стальные зажимы начинают растягивать образчик, пока резинка не порвется. Если это произошло в совершенно определенный момент, смешение получает одобрение. А сложные приборы определяют качество входящего сырья: абсорбциометр измеряет способность копоти поглощать масло, спектрометр охотится за примесями, калориметр тестирует реакцию веществ на температуру. Наконец, небольшая коробочка с совсем зубодробительным названием сжигает резину напрочь – чтобы по разнице молекулярных масс установить точное соотношение элементов.

Мешать, но не взбалтывать

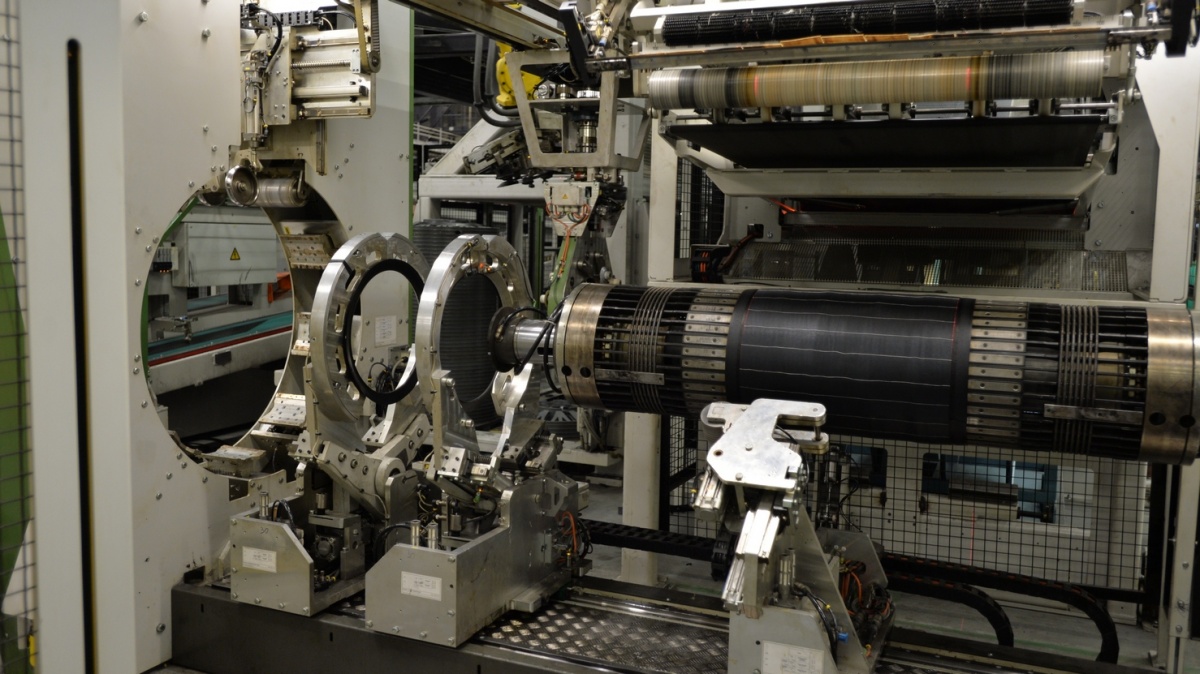

Двухэтажное здание 20-метровой длины – это машина, какая «смешивает, но не взбалтывает»: в каждую из 4 воронок, как у мясорубки, заходит свой отдельный вид резиновой смешения, греется, измельчается и попадает в общий экструдер разными потоками. В нем формируется грядущий профиль шины с точки зрения состава. В то же время определяется и размерность: для любого типоразмера уже на этом этапе закладывается толщина протектора и высота боковины. На внешнюю и внутреннюю доли идет свой состав, на боковины – свой. Ведь для создания лишь протектора используется 4 слоя резиновой смеси.

Рожденные сгореть

Толщина резины, обволакивающей текстильный лонжу, составляет 0,6 – 1,27 мм. Этого достаточно, чтобы он склеился с остальными слоями. Тучнее делать нет смысла – возрастает расход резины и увеличивается вес шины. Но чтобы добиться такого итога, нужен каучук высокой очистки. На ленте текстильного корда кушать и ниточки сверху. По ним легко ориентироваться с направлением, но главное, что при вулканизации волокна выгорают и по образовавшимся каналам сходит воздух, который мог попасть между слоями в процессе сборки. А пузырьков быть не надлежит, поскольку каждый из них – это слабое место шины, в котором она может подорваться.

РОССИЯ для NOKIAN TYRES ключевой рынок

Несколько вопросов Андрею Пантюхову, генеральному директору

Nokian Tyres Россия, исполнительному вице-президенту концерна Nokian Tyres

Оправдались ли чаяния, возложенные на завод?

АП: Наши достижения за эти 10 лет значительно превысили самые храбрые ожидания. Первоначально мы планировали достичь производственной мощности в 8 млн шин к 2016 году, но уже в 2013-м она превысила 15 млн покрышек в год.

Как экономический спад сказался на производстве NokianTyres в России?

АП: Сказался всерьез. Вслед за падением реальных доходов населения пошел вниз и потребительский спрос. В итоге рынок шин значительно снизился, а вместе с ними снизились и продажи NokianTyres в России. При этом наша компания сумела сохранить свои лидерские позиции. Производство пострадало в меньшей степени, потому что порядочные объемы были переориентированы на экспорт. Так, в 2015 году около 70% всей продукции завода удалилось на экспорт в более чем 40 стран мира, в первую очередь, Центральную Европу и Нордовую Америку.

Планируются ли дальнейшие инвестиции в завод?

АП: Мы никогда не останавливали инвестиции – ни в 2009-м, ни в 2015 году. В кризис их размер мог быть меньше, но развитие не останавливалось никогда. В ближайшие пару лет мы будем расширять склад готовой продукции и цеха резиносмешения, строить строй сырья, повышать автоматизацию производства.

Как российские потребители воспринимают информацию о российском генезисе продукции Nokian, цена на которую, как правило, выше среднерыночной?

АП: Подобные проблемы, действительно, возникали – лет десять назад, когда имело место кой-какое предубеждение против любой продукции российского производства. Не буду сообщать по поводу товаров других категорий, но уверен, что за прошедшие годы подобные сомнения сравнительно качества шин NokianTyres точно рассеялись. Ведь за эти годы покупатели поспели приобрести и успешно эксплуатировали уже не один комплект шин Nokian, произведенных в России. Так что в касательстве нашей продукции каких-то сомнений у потребителей больше нет.

Шины для России – это какие-то особые шины? Их характеристики адаптируют к надобностями нашего рынка?

АП: Наряду со странами Северной Европы Россия для компании NokianTyres относится к ключевым рынокам, а это означает, что продукция в первую очередь разрабатывается с учетом потребностей этих рыноков. Продуктовая линейка для России и Северной Европы у нас одна (Центральная Европа и Нордовая Америка имеют свои линейки). И если климатические условия порядочной части регионов России и Северной Европы совпадают, то дорожные обстоятельства в России довольно специфичны, поэтому мы учитываем их при разработке продукции. Это прикасается в первую очередь требований к прочности шин, предотвращению механических повреждений. Для этого в России проводятся бесчисленные дорожные испытания, в том числе с привлечением таксопарков в различных городах края.

Насколько себя оправдывает расширенная гарантия на шины?

АП: Впервые мы предложили ее российским потребителям в 2006 году. С тех пор программа расширенной гарантии всегда совершенствовалась и расширялась. Сегодня мы предлагаем потребителям бессрочную расширенную гарантию на всю премиальную линейку шин NokianHakkapeliitta и NokianHakka, т.е. возможность даровой замены или ремонта в случае непреднамеренного повреждения в течение всего срока эксплуатации – ранее этот срок ограничивался годом. На среднеценовую линейку NokianNordman предоставляется расширенная гарантия, истина, с меньшим набором услуг. Опыт доказывает, что это чрезвычайно действенный инструмент привлечения потребителей. Основное, эта программа реально работает, ею уже воспользовались десятки тысяч клиентов в России. Чего стоят бесчисленные комментарии на различных формах в интернете от потребителей, которые вначале колебались в этой программе (мол, очередная рекламная уловка), но затем столкнулись с гарантийным случаем и, к своему крайнему изумлению, действительно смогли бесплатно заменить поврежденную шину, причем даже за шиномонтаж им не пришлось платить.

Какова сейчас ситуация с сетью Vianor и будет ли меняться политика компании в розничной торговле?

АП: Наша продукция представлена в различных каналах дистрибуции по всей России – в всеобщей сложности в более чем 3500 торговых точек различного формата. Сеть Vianor – это флагман нашей дистрибуции, в этих лавках потребитель может рассчитывать на высокий уровень сервиса и наличие всей номенклатуры шин NokianTyres. Мы и в грядущем будем развивать сеть Vianor, наполнять ее новыми сервисами. Так, в 2015 году на базе сайта Vianor.ru мы отворили торговую площадку (market-place), через который можно заказать шины, диски и иные сопутствующие автотовары у любого из наших Вианор-партнеров. Сейчас география труды этой торговой площадки охватывает Москву и Санкт-Петербург, но уже в 2016 году она распространится на всю территорию России.

В кризис многие автомобилисты не готовы приобретать дорогостоящие шины. Есть ли у компании продукты для бережливых покупателей?

АП: С 2009 года мы предлагаем в России шины NokianNordman. Если премиальные зимние Hakkapeliittaи летние Hakka – это лучшие шины, какие можно купить на рынке, то Nordman – это качество по доступной цене. При этом в самостоятельных тестах автомобильных журналов шины NokianNordman зачастую выигрывают у своих немало именитых конкурентов из премиальной линейки…